|

|

轉載|全球范圍內陶瓷行業能耗情況及基于全生命周期評價的節能減排技術 二維碼

704

原材題|全球范圍內陶瓷行業能耗情況及基于全生命周期評價的節能減排技術 來源自| 中國建筑衛生陶瓷協會

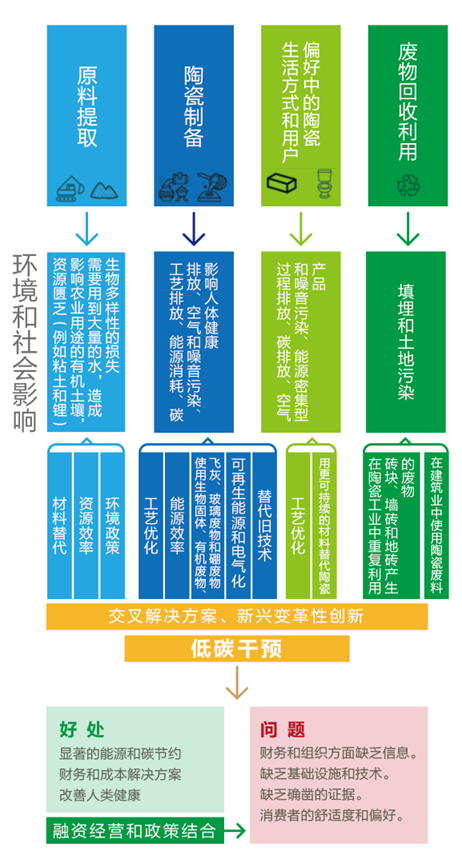

陶瓷被認為是人類最早、最偉大、最成功的發明之一。然而,從原材料提取到廢物處理,陶瓷在其全生命周期中會對自然和社會系統造成影響。為了減輕陶瓷產品和工藝的氣候影響,保障產業的可持續發展,本文擬介紹Dylan D. Furszyfer Del Rio等作者發表于Renewable and Sustainable Energy Reviews期刊上的綜述研究文章《陶瓷行業脫碳:對政策選擇、發展和社會技術體系的系統性、批判性回顧》,原文對324項相關研究進行回溯,確定了陶瓷行業能源和碳排放的主要決定因素,梳理了采用相關低碳工藝可能帶來的好處和需要克服的障礙,最后,作者提出,陶瓷行業相關的環境和能源挑戰不僅限于制造階段,還應該著眼產品的全生命周期(包括原材料提取、廢物處理和填埋)的能源消耗和排放。 陶瓷行業作為傳統的能源密集型行業,生產陶瓷所消耗的能源約占總生產成本的30%。國際能源署估計,在全球范圍內,來自陶瓷行業的排放量超過 400 Mt CO2/年,主要來自于陶瓷制備過程排放和能源使用。例如,在歐盟,陶瓷制造業(耐火材料、墻磚和地磚以及磚和屋頂磚)每年排放1900萬噸二氧化碳。在這些排放中,66% 來自燃料燃燒,而電力排放和工藝排放分別占總排放的 18% 和 16%。 陶瓷行業的排放取決于兩個因素,即制備過程中使用的原材料化學轉化和使用的化石燃料。CO2 排放也可能來自制備過程中原材料或有機混合物中存在的有機物的燃燒。電力和原材料制備階段也有間接的CO2排放。除了CO2排放外,制備過程中還會釋放氯、氟、硫和氮氧化物排放。過去幾年中,陶瓷行業的排放有所減少,例如,氟的排放量減少了 80% 以上。同樣,在工業化程度較高的國家,由于使用天然氣和采用新技術(例如,熱電聯產系統、單次燃燒和輥道窯等),CO2排放量也有所減少。 總體而言,陶瓷行業是天然氣密集型行業,能源結構中,天然氣占85-92%,電力占8-15%。天然氣的密集使用在土耳其得到了很好的說明,該行業占工業天然氣總消費量的 12% 以上。另外,在巴西,2014年,陶瓷工業占全國工業部門消耗的所有能源的5.8%左右,其中大部分能源來自可再生能源和天然氣。在制備過程中,主要的能源最終用途是用于干燥、燒結和冷卻階段。燒結階段約占總能源成本的75%,占制備過程所需能源的50%以上。一項研究表明,世界上通過使用天然氣燒結陶瓷的年度能源最終使用量估計為182 TWh,燒制瓷磚過程產生約265 kgCO2/t。另一項研究表明,超過80%的溫室氣體排放發生在燒結和干燥階段。 另外,陶瓷制備過程中,工廠需要大量的熱量來干燥和去除材料中的水分。在大多數情況下,制備商依靠化石燃料來蒸發水。該過程復雜且昂貴,需要嚴格控制過程變量以保證最終產品的質量。盡管干燥系統隨著新技術的部署而發展,但現階段的最終能源消耗仍然很高。 陶瓷行業的能源強度反應在其能源最終使用和碳足跡中。生產每噸陶瓷地磚需要消耗電力940千瓦時,磚塊和屋頂瓦片平均每噸產品消耗380 到 1250 千瓦時。重0.417千克的陶瓷制品的碳足跡為 1.22 kg CO2e,90%的溫室氣體排放總量來自能源最終使用。同時,由于資源(包括能源和水)的高消耗以及與噪音和廢物相關的問題,陶瓷制品在其整個生命周期中都會對環境造成負面性影響。在瓷磚制備過程中,三個階段需要熱能:干燥新形成的瓷磚主體、瓷磚燒制和陶瓷漿料制備。 另有研究進行了瓷磚的全生命周期評估。研究人員考察了從開采原材料和運輸,到建筑過程中的瓷磚鋪貼及廢棄拆除的環境影響。研究結果表明,瓷磚制備過程產生環境影響最大,其次是產品運輸和分銷。對此的解釋可以在熱力學分析中找到,有分析表明窯爐效率很低,因為只有5-20% 的能量輸入用于燒制瓷磚。其余部分通過冷卻煙囪 (30–35%)、煙氣煙囪 (20–25%)、窯墻和拱頂 (10–15%) 以及燒制瓷磚 (5–10%) 損失掉。這一結論在類似的研究中心也得到證實,費雷爾等人的研究表明,全世界的單層輥道窯表現出低能量性能,其中超過 61% 的窯內總能量輸入通過排氣煙囪損失。

幾十年來,陶瓷行業一直在努力提高能源利用效率。自1990年以來,歐洲瓷磚行業采用了眾多新技術并實施了節能行動,以減少二氧化碳排放并減少最終能源使用。陶瓷行業低碳技術的核心是通過改進窯爐設計、提高燒成效率、優化制備等方法來減少陶瓷行業的能源最終使用量。下表列出了在制備過程中可有效減少陶瓷行業排放的技術。

(原文出明:本文系翻譯作品,僅作為學術交流和參考,如涉及侵權請聯系刪除。文中內容不代表協會觀點。) 來源: 中國建筑衛生陶瓷協會 聲明:轉載僅為傳播更多資訊之目的;非本站原創圖文及素材,來源于網絡、網友上傳、網友分享,版權歸原作者所有,不代表本站觀點與立場,僅供參考,如有侵權,請聯系mabuli@lx-mabuli.com作刪除處理。

聲明:除特別指明外,均為原創,互聯網崇尚分享,但轉載請注明出處“希瓷?瑪布里瓷磚”。http://www.jinhualtd.com/h-nd-1784.html

|